Strenge eisen aan grote hoeveelheden ammoniak

Ammoniak draagt als energiedrager om waterstof te produceren bij aan de reductie van CO2. De ammoniak komt in grote schepen Nederland binnen. Hoe werken met deze stof in grote hoeveelheden?

Wat is ammoniak?

Ammoniak is een anorganische verbinding van stikstof (N2) en waterstof (H) en heeft de chemische formulenaam NH3. Ammoniak is een kleurloos, giftig gas met een kenmerkende, sterk prikkelende geur. (Voor meer informatie zie CAS-nummer 7664-41-7 of EG-nummer 231-635-3.)

Ammoniak is bijtend, giftig en schadelijk voor het milieu. Kortom een product waar je bij productie, transport en opslag strenge veiligheidsmaatregelen moet nemen om emissies te voorkomen.

Productie

Ammoniak wordt industrieel geproduceerd door hydrogenering van stikstof uit de lucht onder hoge druk en temperatuur met behulp van een katalysator. Per jaar wordt ongeveer 180 miljoen ton ammoniak geproduceerd, waarvan ongeveer 80% wordt gebruikt voor de productie van kunstmest.

Na etheen is ammoniak de meest geproduceerde chemische stof wereldwijd. Ammoniak wordt ook gebruikt voor industriële toepassingen, onder andere voor chemische processen en koeling, en als brandstof in de scheepvaart.

Werken met ammoniak

Ammoniak is giftig en kan zelfs dodelijk zijn bij blootstelling aan hoge (>5000 ppm) concentraties. Veilig werken met ammoniak begint uiteraard met bronmaatregelen ter voorkoming van blootstelling.

Naast de juiste trainingen en werkinstructies dienen ook de PBM afgestemd te zijn op de risico’s van het werken met ammoniak. Zie voor meer informatie over de risico’s en beheersmaatregelen het veiligheidsinformatieblad van de leverancier of producent.

Ammoniak als waterstof- en energiedrager

Ammoniak is een ideale waterstof- en energiedrager en wordt door de huidige waterstofproducenten gezien als het ideale middel om blauwe en groene waterstof te transporteren.

De Europese Unie verwacht dat er in 2030 per jaar 20 miljoen ton waterstof nodig is voor de industrie- en transportsectoren als vervanging van de huidige fossiele brandstoffen en reductie van de CO2-uitstoot.

Deze verwachte benodigde hoeveelheid waterstof vereist een enorme vergroting van de huidige productiecapaciteit. De verwachting is dan ook dat er wereldwijd in 2050 ongeveer 500 miljoen ton ammoniak per jaar nodig is.

Voor transportdoeleinden is het vloeibaar maken van waterstof en ammoniak een vereiste; en ook de meest veilige vorm. Ammoniak wordt vloeibaar bij een temperatuur van -33°C in tegenstelling tot waterstof wat pas vloeibaar wordt bij -253°C.

Het vloeibaar maken van waterstof en ammoniak gebeurt onder druk, waar vooral bij waterstof veel energie voor nodig is om dit te bereiken. Het gebruiken van ammoniak als drager voor transport van waterstof is daarom voor waterstofproducenten goedkoper, efficiënter en vooral veiliger.

Ammoniakopslag

Ammoniak inzetten als drager voor waterstof tijdens transport, houdt ook in dat het weer moet worden omgezet naar waterstof. Dit vereist dus ook dat er grote hoeveelheden ammoniak moeten worden opgeslagen in opslagtanks.

De hoeveelheden hierin kunnen bij incidenten potentieel grote gevolgen hebben bij emissies en lekkages. In het verleden zijn er wereldwijd al diverse incidenten voorgevallen met ammoniakemissies waarbij vele doden en gewonden zijn gevallen. Als voorbeeld een incident in Senegal in 1992 met een procestank dat resulteerde in een explosie en ammoniakemissie waarbij 129 doden en 1150 gewonden vielen.

Strenge veiligheidseisen en procesveiligheidsmaatregelen zijn daarom nodig om dit te voorkomen.

Twee vormen van opslag:

Ammoniak kan je in twee vormen opslaan:

-vloeibare ammoniak onder druk en

-gekoelde vloeibare ammoniak onder lage druk.

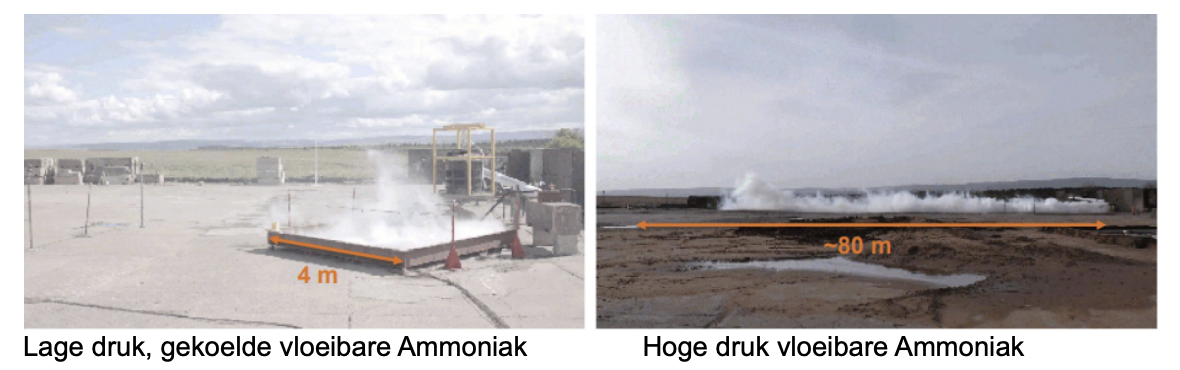

Vloeibare ammoniak onder druk heeft opslagdrukken tussen 7 en 10 bar, afhankelijk van de omgevingstemperatuur. Bij een lekkage of emissie zijn de debieten hoog en bestaat uit een damp en aerosolwolk die ver kan komen afhankelijk van de windkracht. Deze wolk is giftig en kan dus potentieel veel mensen schade toebrengen.

Vloeibare gekoelde ammoniak onder lage druk (< 1bar) heeft lage uitstroom debieten en de emissie bestaat uit vloeistof met een lage verdampingssnelheid. De damp heeft een lagere dichtheid dan lucht en bevat geen aerosolen. De potentiële impact hiervan voor de omgeving is dus aanzienlijk lager dan de opslag onder druk.

Zogenaamde Red Squirrel testen laten duidelijk het verschil zien tussen de vrijkomende ammoniakwolk.

Veiligheidsmaatregelen en PGS12

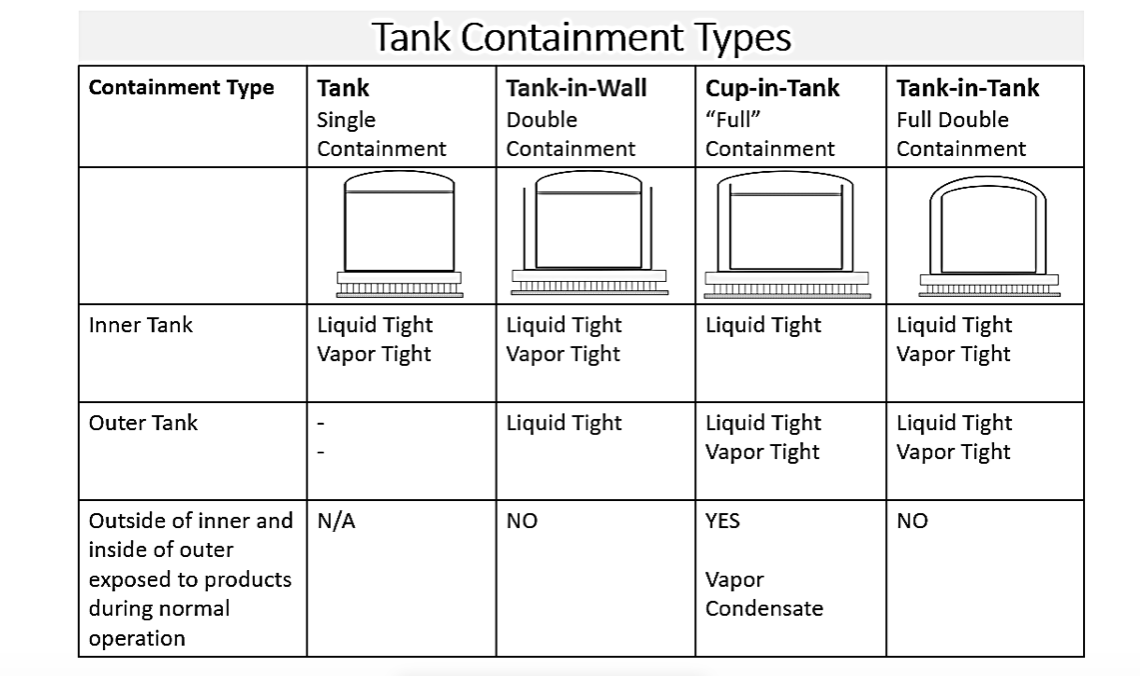

Naast het kiezen van de veiligste opslagvorm van Ammoniak is het ook noodzakelijk om de juiste keuze te maken m.b.t. procesveiligheid van de opslagtank. Hiervoor zijn diverse mogelijkheden, elk met hun risico’s.

De recent aangepaste PGS 12 vereist een hoog veiligheidsniveau van de opslagtank en het verladen van ammoniak. Deze richtlijn is mede tot stand gekomen in samenwerking met producenten en opslagbedrijven.

Zoals gebruikelijk zijn de maatregelen gebaseerd op een risicobenadering die uitgaat van de scenario's die zich kunnen voordoen en zijn er doelen geformuleerd waarmee wordt beoogd een aanvaardbaar veiligheidsniveau te creëren. Uit de doelen zijn vervolgens de maatregelen afgeleid die de kans op een incident verkleinen of voorkomen of de nadelige gevolgen beperken van een incident.

Deze PGS-richtlijn is uitsluitend van toepassing op nieuwe installaties voor de opslag van koude atmosferische ammoniak, inclusief de verlading vanuit deze opslagtanks. Voor bestaande opslaginstallaties en voor opslaginstallaties van warme ammoniak onder druk blijft de PGS 12: 2021 versie 1.0 (augustus 2021) – Interim PGS van toepassing.

Het uitgangspunt voor het ontwerp van een ammoniakopslagtank inclusief bijbehorende installaties, is een nul-emissie terminal voor ammoniak. Dit is gebaseerd op de grote effectcontouren van een incident met ammoniakopslag, de veiligheidsrisico's van het werken met ammoniak en gezien het bulktransport met schepen gebeurt ook de risico's voor het aquatisch milieu. Het ontwerp van de tank moet intrinsiek veilig zijn met een lage faalfrequentie (10-8).

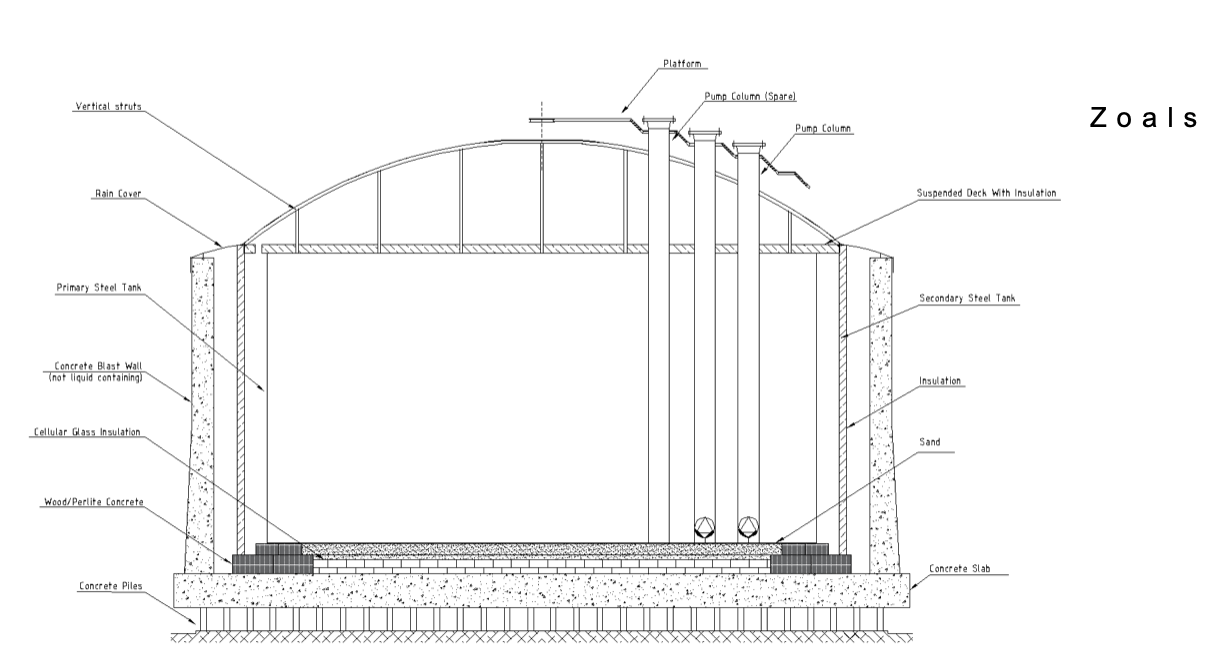

Zoals hierboven te zien is de ontwerpeis een full containment opslagtank, voorzien van een betonnen buitenwand zonder doorvoeringen door wand en bodem voor leidingen of pompen. De pompen moeten in de tank worden geplaatst. Daarnaast moet de tank een levensduur hebben van minimaal 50 jaar, een palen fundering hebben en geen isolatie in de ruimte tussen binnen- en buitentank.

De richtlijn beschrijft ook de eisen voor import van ammoniak naar de gekoelde atmosferische opslagtank vanuit zeeschepen of vanuit pijpleiding uit fabriek en de export vanuit de gekoelde atmosferische opslagtank naar (gekoelde) zeeschepen, óf via een heater waarbij de warme ammoniak vervolgens wordt geladen in tankwagens, spoorketelwagens, binnenvaartschepen en via een pijpleiding.

Toekomst

Ammoniakopslag in grote hoeveelheden (opslagtank capaciteit van maximaal 60 kiloton) is realiteit, geen idee voor de verre toekomst. Er zijn vergunning aanvragen voor grote opslagtanks voor ammoniak in de regio Rotterdam, onder meer door OCI en Air Products.

De vraag naar waterstof zal groeien en binnen nu en 10 jaar is de productie ervan meer dan 1000 keer groter dan nu. Waterstofproductie vanuit ammoniak zal ook plaatsvinden in Nederland en de rest van Europa waarbij de verwachting is dat de eerste productiefaciliteiten ervan in 2027 kunnen produceren.

Blauwe en groene waterstof kunnen alleen een toekomst hebben binnen de energietransitie als de productie en transport ervan veilig is voor mensen en milieu. Hiervoor zijn veilige processen, opslag, transport en gerelateerde procedures en trainingen noodzakelijk.

De waterstof- en ammoniakproducenten zijn zich bijzonder bewust van de veiligheidsrisico’s en werken samen met de overheden om tot de meest veilige productieprocessen en richtlijnen te komen.